Přední výrobce peristaltických hadicových čerpadel, společnost Bredel, která je součástí skupiny Watson-Marlow Fluid Technology Group (WMFTG), investovala více než 3,4 milionu eur do nového špičkového CNC obráběcího centra, automatického portálového zakladače a vertikálního skladovacího systému, aby zajistila kratší dodací lhůty pro zákazníky.

Tato významná investice potvrzuje záměr společnosti Bredel a skupiny WMFTG jako celku pokračovat ve zlepšování svých již tak špičkových provozních schopností a přidávat další hodnotu pro zákazníky, a to navzdory náročným ekonomickým podmínkám, které způsobila pandemie COVID-19.

V moderním výrobním závodě společnosti Bredel v nizozemském Deldenu vedení neustále hledá způsoby, jak zlepšit výkonnost. V rámci skupiny WMFTG se uplatňuje politika neustálých investic do nejnovějších výrobních technologií. Po nedávné revizi tým identifikoval obráběcí provoz jako oblast s příležitostí k dalšímu rozvoji.

Stávající CNC obráběcí centrum v závodě sice bylo dostatečně výkonné, ale již nedokázalo pokrývat požadavky na kapacitu, což znamenalo, že některé komponenty musely být zadávány k výrobě externím dodavatelům. Aby bylo možné znovu získat kontrolu nad těmito díly a zkrátit dodací lhůty, bylo zjevně nutné investovat.

Pokročilá technologie

Výrobní manažeři společnosti Bredel vybrali z užšího seznamu zkoumaných strojů jako optimální řešení stroj WFL Millturn M65G. Tento obráběcí stroj pro vysokou zátěž je tak velký, že pro přístup na místo instalace bylo nutné odstranit střechu závodu v Deldenu.

Stroj WFL Millturn M65G, vyrobený v Rakousku, dokáže soustružit i frézovat díly v rámci jediné sestavy, čímž odpadá potřeba dvou samostatných strojů. Stručně řečeno, díly čerpadel s válcovými i hranolovitými prvky nyní vycházejí ze stroje hotové na jeden zátah, což následně zkracuje dodací lhůty.

„Dnes jsme schopni obrábět všechny komponenty za 24 hodin namísto dvou nebo tří dnů,“ potvrzuje Bertus Groteboer, vedoucí výrobní technik. „Dobrým příkladem je plášť našeho čerpadla Bredel 25. Dříve jsme dokázali sérii 28 kusů vyrobit během dvou nočních směn, nyní jsme schopni tyto díly vyrobit za jednu osmihodinovou směnu v požadovaném počtu.“

Groteboer pokračuje: „Kompletní automatizace a schopnost stroje zpracovávat malé dávky zvyšuje naši flexibilitu. V případě potřeby jsme schopni reagovat na poptávku do dvou hodin. Nový systém má takovou kapacitu, že dříve outsourcované komponenty čerpadel nyní převádíme zpět do vlastní výroby.“

Nespočet výhod

Kromě rychlosti přináší tato instalace i mnoho dalších výhod. Například rozvrhování a plánování práce je méně složité a nákladné hromadění polotovarů na skladě je minulostí. Další výhoda se týká úspory elektrické energie. Ačkoli je spotřeba energie nového stroje srovnatelná s dosavadními hodnotami, při rozpočítání na celkový počet obráběných dílů došlo ke snížení spotřeby na jeden díl. Kromě toho se zvyšuje bezpečnost, protože méně manipulace a přemisťování dílů snižuje možnost nehod a koncepce jedné výrobní sestavy zvyšuje přesnost komponent.

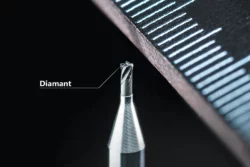

„Naši zákazníci si nyní mohou být jisti, že požadavky na současné i budoucí obráběné díly budou splňovány s nejvyšší přesností,“ říká Groteboer. „Možnost libovolné interpolace různých os CNC nám poskytuje potenciál pro nasazení široké škály obráběcích strategií, zejména když je náš stroj WFL Millturn M65G vybaven řadou volitelných doplňků a používá specializované řezné nástroje. Pro některé naše díly, jako jsou drážkové příruby, znamená tato schopnost výrazné zvýšení přesnosti i zkrácení doby výroby – konkrétně tyto díly nyní vyrábíme o 40 % rychleji.“

Kromě soustružení a frézování může stroj provádět operace jako vrtání, vrtání hlubokých děr, řezání vnitřních a vnějších ozubených kol a frézování s kruhovou interpolací, přičemž složitost obrobku není prakticky nijak omezena. Za zmínku také stojí, že závod Bredel nyní vytváří programy pro obrábění dílů pomocí nově instalovaného systému Siemens NX CAD/CAM.

Automatizované zakládání

Stroj WFL Millturn M65G ve společnosti Bredel doplňuje portálový zakladač Promot. Portálový zakladač, přizpůsobený specifickým požadavkům na komponenty čerpadel společnosti, umožňuje automatickou výměnu upínacích čelistí, což je u obráběcích strojů na celém světě poměrně ojedinělá funkce. Projektový tým úzce spolupracoval se společností Schunk, která vyvinula a zkonstruovala čelisti, sklíčidla, chapače a výměníky čelistí používané na stroji WFL Millturn M65G. Díky této inovaci probíhá změna na jiné komponenty a výrobní zakázky zcela bez obsluhy.

Další významnou součástí investice je vertikální skladovací systém ICAM SILO2, který skladuje všechny čelisti, chapače a výměníky čelistí, stejně jako surový materiál a hotové díly. Obsluha může skladovací systém nakládat a vykládat i během obrábění. Celý systém je totiž nastaven na nepřetržitý provoz a automatickou bezobslužnou změnu výrobního programu.

„Důležité také je, že instalace je připravena na přímou komunikaci s jinými systémy,“ uzavírá Bertus Groteboer. „Díky tomu může stroj komunikovat s naším objednávkovým systémem a načítat pracovní objednávky čerpadel a náhradních dílů bez nutnosti lidského zásahu, což zajišťuje zcela automatizovaný výrobní proces.“