Firma AC obrábění z Tanvaldu se specializuje na výrobu drobných dílů z nerezu, oceli, mosazi, mědi, bronzu či plastu. Výrobky směřují do automobilového, strojírenského, sklářského a elektrotechnického průmyslu a také do zdravotnictví.

V posledním roce zdvojnásobili množství odebíraných obráběcích nástrojů od firmy ISCAR. Silnou stránkou značky ISCAR je odborná technologická podpora.

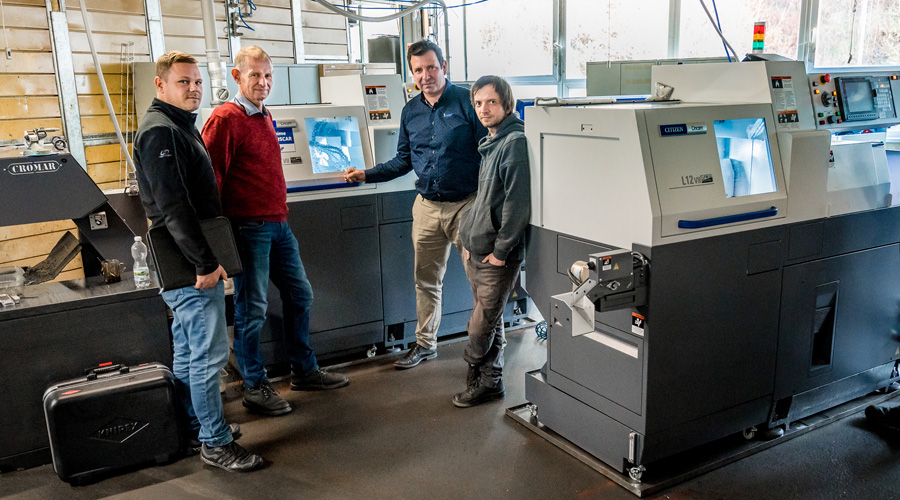

Těžiště výroby v AC obrábění je v současné době v CNC dlouhotočných automatech firem Tajmac-ZPS a Citizen, kterých mají aktuálně 9 a nákup dalších strojů zvažují. Tyto stroje jsou určeny pro produktivní výrobu z tyčového materiálu. „Naše výrobní série se pohybují od desítek tisíc po miliony kusů. Správné odladění technologie, především obrábění, je pro nás velmi důležité, tak jako každá ušetřená vteřina,“ říká Petr Krejzl, technolog ve společnosti AC obrábění.

Zakázky dostávají jen ti nejlepší

Z hlediska majitele a jednatele firmy ing. Milana Šourka je důležité umět získat zakázky a udržet si motivované zaměstnance. „Vysoká přesnost, spolehlivost, kvalita výroby a včasné dodávky jsou důvodem, proč se na nás spoléhají významní zákazníci, jako například Siemens, Thermoflex Europe, ASSA ABLOY či Cooper-Standard Automotive. Záležitosti těsně spojené s výrobou má na starosti Petr Krejzl a já vidím, že spolupráce s firmou ISCAR mu pomáhá získat od strojů i nástrojů maximum.“

Individuální technická podpora

ISCAR vnímá velký potenciál firmy AC obrábění a pomáhá zde s optimalizací výroby i testováním nových nástrojů. „Někdy jsem v Tanvaldu dvakrát za týden, jindy méně často. To záleží na konkrétní situaci. Někdy se rozjíždí technologie, někdy je potřeba řešit problém a někdy všechno šlape a nejsem tu potřeba,“ říká David Nemec, technolog obrábění ve společnosti ISCAR: „mám to sem kousek, takže v případě nutnosti můžu přijet i v 7 večer. Dlouhodobou strategií je ve firmě ISCAR nabídnout našim zákazníkům vedle špičkových produktů i nadstandardní technickou podporu.“

Petr Krejzl jej doplňuje: „V současné době tu obrábíme nepřetržitě na 3 směny a při takovém vytížení se vyplatí mít odbornou pomoc od dodavatele nástrojů. Více než 90 % nástrojů teď bereme od značky ISCAR, protože přidaná hodnota, kterou mi nabízí, je nepřekonatelná. David Nemec má velké zkušenosti v obrábění, zejména co se týče dlouhotočů, a díky tomu dokáže vytipovat správný typ nástroje nebo tvar destičky, utvařeče a karbidu, který nám pomůže zrychlit výrobu. Zároveň je výborné, že sem David jezdí často a je pro nás kdykoliv na telefonu, opravdu kdykoliv. Samozřejmě to nezneužíváme, ale můžeme se spolehnout, že nás nikdy nenechá na holičkách.“

Každá ušetřená sekunda se počítá

Čas je pro každého z nás nejcennější komodita, jen si to někdy neuvědomujeme. Zato technologové, kteří odlaďují výrobní proces pro sérii milionu kusů si to uvědomují velmi dobře. „To jsou snadné počty,“ říká Petr Krejzl: „pokud na jednom kusu ušetříme pouhé dvě sekundy, na milionové sérii tím ušetříme 23 pracovních dnů. To už stojí za to, dát si záležet při hledání nejlepšího řešení. Hodinová sazba stroje je daná, pak už je jen na našich schopnostech, jak ten čas využijeme. Budeme-li počítat obrobení prvního vzorku jako 100 %, pak se nám obvykle podaří po otestování správného postupu a nalezení optimálních nástrojů ISCAR zkrátit tento čas o desítky procent.“

Další úspory času poskytují snadné výměny břitových destiček. Nástroje ISCAR mají dobrou životnost a ve většině případů stačí výměna břitu jednou za směnu. V případech, kde se destičky mění třeba každé 4 hodiny, už i chytré upevnění destičky v lůžku a rychlá výměna, trvající jen cca 30 sekund, hraje roli. „Máme tu i destičku ISCAR, kterou jsme při jedné konkrétní operaci obrobili už 150 000 kusů a pořád je ve skvělém stavu,“ podotýká s úsměvem Petr Krejzl.

Protože v AC obrábění si zakládají na vysoké přesnosti výroby v řádu setin milimetru, znamená každá výměna destičky i korekci programu. Díl vyrobený „čerstvou“ destičkou se musí změřit a podle nových hodnot obsluha nastaví ve stroji korekci. Protože tady vzniká úzké místo, pořídili si nedávno do firmy nový měřicí stroj Keyence, který proměří celý díl v jediném kroku. Výsledky jsou k dispozici za 10 sekund, stačí pak zadat do stroje upravené údaje a výroba může opět pokračovat.

Správné nástroje šetří materiál

Výroba na dlouhotočném automatu probíhá tak, že stroj postupně zpracovává cca 3 metry dlouhou tyč. Tento materiál rotuje ve vodicím pouzdře a lze jej současně obrábět několika nástroji. Každý vyrobený kus znamená jedno upíchnutí materiálu. „I tady je velký potenciál k úspoře. Nedávno jsme s úspěchem nahradili 2milimetrovou upichovací destičku úspornější destičkou DGN od firmy ISCAR s šířkou 1 mm. Vyráběli jsme tehdy 3 mm široké díly a z jedné tyče jsme díky tomu získali o 20 % více dílů. Vstupní materiál skončil místo ve šponách ve výrobcích. Zní to jednoduše, ale předcházely tomu testy, zda má užší destička dostatečnou tuhost a podobně, každé rozhodnutí máme podložené důkladným zkoumáním,“ vysvětluje Petr Krejzl.

Stojí za to připomenout, že každá úspora má nejen ekonomický, ale i ekologický přínos. Méně spotřebovaného materiálu znamená méně dopravy. Menší řezný odpor užší destičky šetří energii, v současné době i takto zdánlivě zanedbatelné úspory mohou hrát svou roli. Stroje Citizen, které si do Tanvaldu nedávno pořídili, navíc umožňují rekuperaci energie z brždění zpět do sítě.

Cesta od NC k CNC

„Od založení firmy roku 1994 je naší prioritou kvalita, dodávková přesnost a spolehlivost,” hodnotí téměř 30letou historii ing. Milan Šourek. Současnost již patří CNC strojům osazeným technologicky vyspělými nástroji, ale v naší firmě disponujeme i dalšími 70 obráběcími stroji například i s vačkovou technologií. Firma AC obrábění je certifikována normou ČSN EN ISO 9001:2015 pro obrábění kovů a plastů, vývoj výrobků a technologií, včetně zpracování technické dokumentace. V současnosti zaměstnává 27 pracovníků.

Za zkoušku nic nedáš

Petr Krejzl je mladý technolog s inovativním přístupem: „Rozhodně se nebojím zkoušet nové věci. Jednak jsem si ověřil, že většina nápadů, s nimiž David přijde, je pro nás přínosná. A i kdyby se řešení ukázalo nevhodné, náklady na testy nástrojů na sebe bere ISCAR. Jediný náklad, který jde za mnou, je strávený čas. Samozřejmě se stává, že některé zkoušky nedopadnou podle představ, takže nástroje vrátíme a odzkoušíme jiné. Toto je klíčové a funguje to perfektně.“

Dobrou spolupráci potvrzuje i David Nemec: „Petr je otevřený novinkám, například tu zavedl vrtání tříbřitými monolitními vrtáky, čehož se řada firem bojí, ale tady si tento postup nemůžou vynachválit.“

Objednávky rychle a přehledně

Dalším příkladem moderního směřování AC obrábění je proces objednávání. Objednávky nástrojů telefonem nebo e-mailem jsou minulostí. ISCAR má svůj web i e-shop v češtině a každému zákazníkovi zachovává jeho individuální ceny. Čím víc nástrojů odebíráte, tím je cena nižší. „Naše firma se již dostala na slušné rabaty, a proto máme ceny velice příznivé,“ potvrzuje pan Milan Šourek.

Svoje zkušenosti shrnuje pan Krejzl: „Objednávám jedině přes e-shop ISCAR, to je nejlepší a nejpřehlednější způsob. Po přihlášení se mi zobrazí naše zvýhodněné ceny. Hned vidím položky, které jsou skladem, mám přehlednou historii objednávek. A objednávku odešlu 24/7 třeba i o půlnoci.“ Spokojeni jsou zde také s rychlostí doručení. Nové nástroje dorazí obvykle jeden den po objednání.

Nové generaci strojařů má ISCAR co nabídnout, oblíbený je elektronický katalog a pokud zrovna není v tanvaldské dílně pan Nemec, pomůže i on-line nástroj pro vyhledání vhodného nástroje, nazvaný NEO-ITA, který naleznete na stránkách www.iscar.cz pod oranžovým tlačítkem hned na domovské stránce.

Vstupte do Matrixu

Ještě modernější přístup k objednávání spotřebního materiálu přišel do AC obrábění s automatickým výdejním systémem Matrix. Matrix není jen praktický zásobník na nástroje, je to především systém pro správu a optimalizaci hospodaření s nástroji. Pan Šourek vysvětluje konkrétní přínosy: „Vidíme, kolik jakých nástrojů se spotřebuje na které díly, pomáhá nám to při rozhodování o případné změně technologie na úspornější. Přesně si můžeme spočítat, kolik dílů obrobíme jedním nástrojem. Potom můžeme vyhodnotit, jak tato zjištění kalkulovat do cenotvorby. Víme, kolik který pracovník spotřebuje destiček nebo držáků, a vidíme-li nějakou dlouhodobou nesrovnalost, můžeme zasáhnout.“

Dalším přínosem je automatické objednávání, pokud zásoba nástrojů klesne pod zadané minimální množství. Firma přitom platí jen vydané a spotřebované nástroje. Matrix je takový malý externí sklad firmy ISCAR v dílně jejich zákazníka.

Martin Horváth, marketingový manažer firmy ISCAR, oceňuje probíhající spolupráci: „Ve firmě ISCAR neustále pracujeme na zvyšování přidané hodnoty, kterou můžeme zákazníkovi nabídnout. AC obrábění je příkladem firmy, která má vysoké standardy a nikdy nezůstává stát na místě. Díky tomu dovede ocenit, že máme velký profesionální tým, moderní e-shop či systém Matrix. Spolupráce s profesionály je vždy přínosem pro obě strany.“

Hledání maxima

„Pokud jde o nástroje, nezavíráme dveře před jinými dodavateli, ale zatím žádná nabídka nepřekonala dosavadní spolupráci s ISCARem. Kdykoli sleduji, jak pan Krejzl s panem Nemcem na něčem pracují, vidím, že se tím budou zabývat tak dlouho, dokud nedosáhnou maxima. A to je cesta k úspěchu, udělat vždycky o kousek víc, než se od vás očekává. Firma AC obrábění se neustále rozvíjí a spokojenost zákazníků se odráží v získávání nových zakázek. Na tomto vzestupu mají jistě zásluhu všichni naši zaměstnanci,“ uzavírá pan Milan Šourek.