Průmyslový podnik SHI FW Energia FAKOP (FAKOP) se může pochlubit více než stoletou tradicí. V roce 1880 Wilhelm Fitzner a Konrad Gamper založili ve městě Sosnowiec továrnu „W. Fitzner Dampfkesselfabrik“. Jen o dvacet let později, v roce 1900, dosáhli polští kotláři skutečného světového úspěchu, když na Světové výstavě v Paříži získali ocenění „Grand Prix“. V roce 2009 se společnost FAKOP opět dostává do centra pozornosti, a to díky největšímu fluidnímu kotli na světě. Úspěch produktů a vedoucí postavení v oblasti špičkových technologií vyžadují kvalitu: Pro plátování 12 metrů vysokých membránových stěn používaných ve spalovnách odpadů padla tedy volba na řešení od společnosti Fronius. Konkrétně se jedná o věžový systém CMT se dvěma výtahovými plošinami.

Membránové stěny jsou topné plochy (vyrobené z trubek a plochého železa) velkých vodotrubných kotlů používaných v komerční a průmyslové energetice. Měnící se trend v oblasti paliv a spalování stále náročnějších a agresivnějších paliv si vynucuje vývoj dodatečné ochrany membránových stěn proti korozi. Metoda ochrany, která se při tom používá, se nazývá navařování a je nejúčinnější metodou na ochranu povrchu žebrovaných trubek.

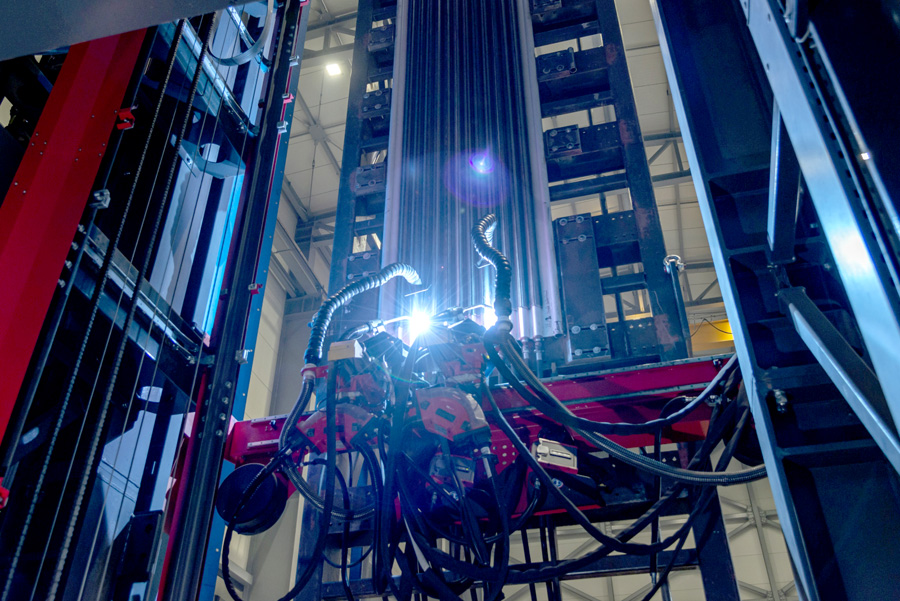

„K potahování žebrovaných trubek používáme zhruba 15 metrů vysokou navařovací věž od společnosti Fronius Welding Automation,“ vysvětluje Arkadiusz Osuch, jednatel společnosti FAKOP. „Tato věž pojme dvě membránové stěny o výšce 12 metrů a šířce 1,6 metru, má dvě zvedací plošiny, každá je vybavená inovativní svařovací technologií CMT.“

Promísení železa ve svarovém kovu pod 3 %

Proces navařování je spojen s mnoha výzvami. Pro účinnost ochrany proti korozi je rozhodující stupeň smíchání. Tím se rozumí smíchání základního materiálu s nanášenou slitinou. Cílem je držet smíchání co nejnižší a zároveň zajistit dobrý průvar mezi základním materiálem a ochrannou vrstvou. Nízké smíchání znamená delší životnost zařízení.

Jaroslaw Olej, senior odborník na svařování, potvrzuje: „Nyní je směšovací poměr pravidelně pod 3 %.“

Než se vedení společnosti FAKOP rozhodlo zakoupit mechanický svařovací systém CMT, nanášení na membránové stěny se provádělo jinými technikami.

Aby bylo možné splnit vysoké požadavky zákazníků na kvalitu, výrobní inženýři pro svařovací techniku ve společnosti FAKOP věnují pozornost i těm nejmenším detailům již při předúpravě žebrovaných trubek. Ty se po předúpravě povrchu a zbavené prachu a koroze předají k navařování.

Rozhodující je svařovací proces

Významným faktorem pro nákup svařovací věže Fronius bylo použití technologie CMT. Její výhoda spočívá v digitální regulaci procesu, která nezávisle detekuje zkraty a zatažením drátu podporuje uvolnění kapky. Tím dochází k pohybu vpřed a vzad, který udržuje krátkou fázi hoření oblouku a snižuje vnos tepla. Výsledkem je přechod mezi materiály, který umožňuje nízkorozstřikové navařování s mimořádně hladkým povrchem, měkkými překryvy svarů a konstantní tloušťkou vrstvy.

„Většina našich klientů dnes vyžaduje proces CMT,“ doplňuje J. Olej a objasňuje: „Dá se říci, že se etabloval jako standard, a ti, kteří ho umějí správně používat, mají dobré šance na trhu.“

Odbornost je trumf

Důležitou roli hrají svářečské znalosti a zkušenosti. Například stabilita oblouku, a tím i možnost tvorby pórů, závisí z velké části na optimální a zároveň konstantní rychlosti drátu.

„Od podávacího bubnu s drátem k hořáku máme co do činění s obrovskou délkou drátu kolem 15 metrů. Proto je obtížné udržet stoprocentně stabilní rychlost. K tomu je třeba spolehlivě fungující podavač drátu, řada testů a dostatečné odborné know-how,“ poukazuje na důležitost specifických odborných znalostí při instalaci membránových stěn Piotr Ogórek, expert na technologie a vývoj. „Dalším kritériem je ideální poloha svařovacího hořáku, protože při nesprávném nastavení úhlu hořáku dochází k rozstřikům,“ pokračuje P. Ogórek.

Dalším rozhodujícím faktorem kvality, který spolu s konstantní rychlostí drátu přispívá k redukci pórů, je stickout a s ním spojená délka oblouku. S pomocí společnosti Fronius upravili odborníci firmy FAKOP vlastnosti svařovacích zdrojů TPS/i CMT tak, aby vhodným nastavením stickoutu dosáhli optimálních výsledků navařování bez tvorby pórů.

Špičková svařovací věž s vysokým komfortem obsluhy

Svařuje se s horizontálním rozkyvem shora dolů v poloze svislé dolů (PG). Obě zdvihací plošiny jsou vybaveny svařovací technologií CMT a mají intuitivně ovládané systémové řízení HMI s dotykovým displejem, kameru ArcView s monitorem, dva svařovací hořáky CMT a joystick pro přesné nastavení.

Všechny hořáky jsou chlazené vodou, přičemž teplota svařovacího hořáku má velký vliv na stupeň promísení. Aby mezní hodnota 3 % nebyla v žádném případě překročena, nesmí být ani příliš horká, ani příliš studená, což vyžaduje přesnou regulaci chladicím systémem zařízení.

Optimalizace zařízení, která stojí za zmínku, je nové, komfortní a jemné nastavení polohy hořáku pomocí joysticku. Původně se svařovací hořák musel do polohy nastavovat ručně prostřednictvím vodicí lišty, což téměř znemožňovalo jemné doladění. V každém případě byla zapotřebí mimořádná citlivost v prstech. S kamerou ArcView a joystickem lze nyní jemné nastavení provádět pohodlně, rychle a s milimetrovou přesností.

Bezpečnost obsluhy je zajištěna odsáváním zplodin u každého svařovacího hořáku a tmavě červeně tónovanou ochrannou zástěnou, která uzavírá obě zdvihací plošiny, přesahuje celou výšku zařízení a chrání svářeče před UV zářením.

„Dalším důležitým prvkem systému Fronius je software pro správu svařovacích dat WeldCube,“ vysvětluje na závěr pan Osuch. „Během navařování zaznamenává WeldCube všechna procesní data. Shromážděné informace nám pomáhají při řízení procesů. S přístrojem pro navařování od společnosti Fronius jsme velmi spokojeni a rozhodli jsme se zakoupit další.“

Přínos pro životní prostředí

Společnost FAKOP vyrábí nejen vysoce kvalitní membránové stěny a vodotrubné kotle, ale svými výrobky pro spalovny odpadů významně přispívá k udržitelnému odpadovému hospodářství. Podle údajů asociace ISWA (International Solid Waste Association) se na celém světě vyprodukuje přibližně 7–10 miliard tun komunálního odpadu. Velká část končí na skládkách. Při tom vzniká metan, který je jako skleníkový plyn 20x škodlivější než oxid uhličitý. Zařízení na energetické využití odpadu jsou účinnou alternativou ke skládkování a pomáhají snižovat emise skleníkových plynů a vyrábět elektrický proud a teplo, což také přispívá k podpoře oběhového hospodářství.